当前位置:东莞市科思达智能装备有限公司>>喷油机系列>> 聚合物锂电芯入壳封装线

支持非标定做.按产品工艺要求.提供自动化生产方案.规化智能化生产线

聚合物锂电芯入壳封装线

蓝牙方型软包入壳封装机采用夹具循环(一出二)转盘式设计. 铝塑膜人工整卷上料.自动放卷.恒定张力控制.张力大小无级调节;铝塑膜两片模具自动冲坑(气缸或伺服冲坑).增压缸压紧铝塑壳; 铝塑壳伺服自动定长拉料;自动分切; 自动切断;铝塑壳机械手自动吸壳并变距放于转盘夹具内;自动对折;自动切顶边;电芯人工单个放于定位夹具内;吸盘机械手吸电芯自动入壳对折;自动顶封; 自动侧封; 自动(可选自动修边与不修边)短路测试;自动开夹;下料机械手自动下料到下料拉带, NG自动分选下料到NG盒;整个过程自动化生产;共1人上裸电芯;连续生产;整个设备外型美观;调试维护方便;模块工位化设计.

整机结构采用分体式设计.操作.维护.运输方便.使用安全;PLC控制.触摸屏显示操作.设计分段启动.停止.完善的报警功能及其它报警提示记忆功能

方型软包入壳封装机动作流程图

设备技术参数:

1.适应产品规格:见下表(含气袋);

2.产能:每小时800-900PCS只电池;(由工艺时间参数而定.如封装时间为4秒;一个循环周期为8秒,产能约为900个/小时);

3.切刀长度:300mm;

4.铝塑膜来料外径:φ300mm;轴心为3寸气胀轴固定;

5.铝塑膜来料宽度:300;

6.铝塑膜放卷方式及张力:电机主动放卷,速度可调,张力无极可调;

7.铝塑膜分切:一出二,分切位置可调;

8.冲坑深度: 2-6mm(伺服驱动冲坑);

9.铝塑膜压紧方式: 增压缸;出力吨位: 5T;

10.模具:两片模具;(换型时更换);

11.伺服拉料精度:≤0.15;

12.封装时间:可设置:

13.封装温度:可设置:

14.封装压力:可调节:

15.顶封头长度: 140mm;侧封头长度: 140mm;材质为铜(H62);

16.硬封装平行度;±0.015MM:发热体连接块采用高强度.高硬度.抗高温的热作模具材料连接,确保发热体及封头不变行,易调节;上下封头导向采用高精密导轨;设有X.Y方向螺丝机械式调节;

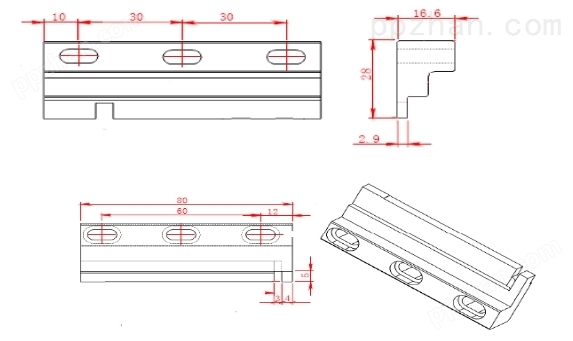

17.封头安装孔位及形式:见下图(关键尺寸,详细尺寸向制作时向客户索取;图示是单封头,供应商可依据此视情况变长短,但必须经客户书面确认);

顶封封头参考图(有两个极耳槽位)

18.极耳槽位封印不得压到极耳金属部分,封后极耳中心线与极耳理论中心线偏离不大于0.3mm,极耳胶突出0.3-0.8mm;

19.顶封上下两铝箔端面a错位小于0.2mm;

20.短路测试: 正极耳与负极耳;正极耳与铝塑膜;负极耳与铝塑膜;不得损坏已封边和预封边;

21.下料分选: NG自动下料到料盒;良品下料到拉带,人工收料;

22.操作员:1人负责操作设备,负责放电芯及自检收料;

23.成品电芯外观:表面光滑平整,封痕完整无褶皱胶斑,角位、楞内外无破损,不得有短路及划伤;

24.封装后成品信息如下图示(需要与客户公司最终确认,此图仅供方案参考)

25.顶,侧封封印宽度由客户提供数据确定(需要与客户公司最终确认,此图仅供方案参考)

26.电源:AC380V,50 Hz,功率8KW。

27.压缩空气:0.5~0.7Mpa,消耗量15L/min,进气管采用φ12接口。

28.真空源(客户提供):-98Kpa,消耗量3L/min,进气管采用φ12接口。

29外型尺寸:长3600MMx宽2100MMx高1800MM.(以实物为准);

30设备重量:1700KG.(以实际为准);

31.设备承重比:控制总重与承重面积之比≤500kg/m2。

32.离机器外壁 1000MM 测量,设备噪音≤ 75 db。

33.设备稼动率≥95%(只有设备造成的故障,设备的定期维护,产前准备不计在内)。

34.设备故障率:≤2%;

35.产品合格率:≥99.5 %;

请输入账号

请输入密码

请输验证码

以上信息由企业自行提供,信息内容的真实性、准确性和合法性由相关企业负责,包装印刷网对此不承担任何保证责任。

温馨提示:为规避购买风险,建议您在购买产品前务必确认供应商资质及产品质量。