当前位置:深圳扬铭致胜商贸有限公司>>公司动态>>软包装柔印的发展趋势

中国软包装柔印经过二十余年的发展,相较新千禧年初期已有很大的进步,但仍与凹印有相当的差距。近年来基于国家战略规划及节能减排、环境保护的大趋势,让软包装凹转柔再次受到关注。笔者将对软包装凹转柔的机会与挑战提出观点,希望能为行业发展抛砖引玉。柔性树脂版

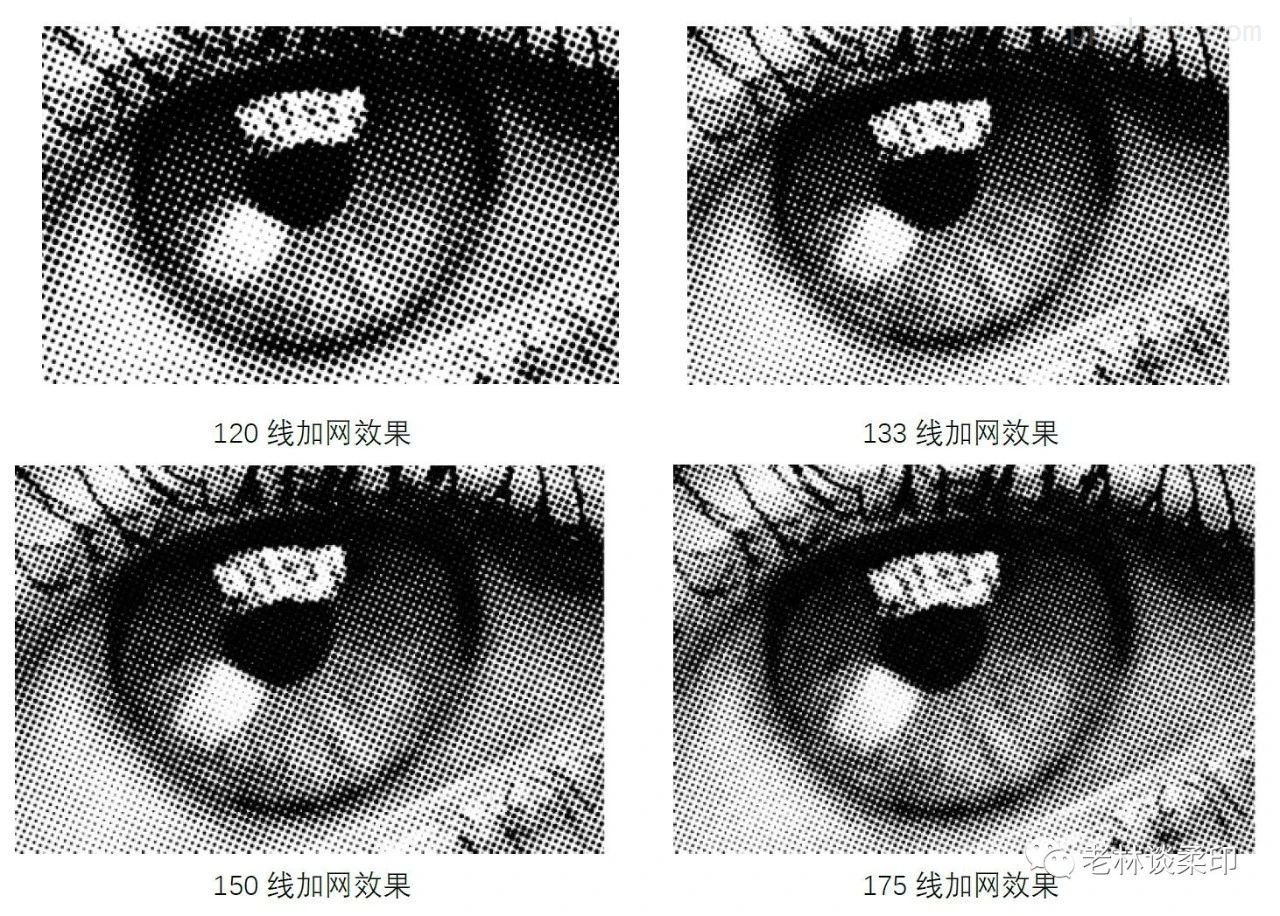

柔印在国内软包装行业未能形成气候的原因,首先是柔印的效果。由于凹印雄踞软包装市场多年,自然成为行业的标准。凹印制版早将175线(每英寸)视为入门水平,精细的产品都已采用200线甚至更高的精度去展现。反观国内的柔印,虽然软包装的印刷线数已从早期的100~120线提升到133线,但印刷呈现的效果(见下图)远远不及175线,更不用说200线及以上。因此柔印产品经常被包装买家诟病视觉效果比较粗糙。

不难看出120及133线加网效果与175线差距较大,150线与175线比较接近

柔印制版技术自进入CTP(电脑直接制版)时代后得到飞跃的发展,柔版制版的能力及水平有很大的提升。目前柔版在标签行业*可以做到200线1%的网点,印刷效果跟凸版及胶印没有差距,在标签行业柔印*具备替代凸版及胶印的能力。那么为何标签行业能行但软包装行业却不行呢?笔者分析可能的原因有:

1. 对印刷设备的要求更高

标签印刷一般是窄幅(通常幅宽在400毫米以下),软包装印刷一般采宽幅(通常幅宽在1000毫米以上),幅宽越宽对印刷设备精度的要求越高,控制也越难。同时,宽幅对相关配件(包括网纹辊、版辊、套筒、供墨系统等)的要求也大幅提高。举例来说,宽幅机需要的高线数网纹辊(外径大、幅宽长)制作难度比窄幅机大上许多。

标签柔印机早期也得依赖进口,窄幅柔印机的价格动辄上千万,确实令人望而却步。但通过国内制造商的努力,逐渐缩小与进口机效能上的差距,同时也迫使进口机的价格下调。总的来说,中国标签柔印已基本摆脱受制于进口机的局面。

软包装柔印的情况尚无法与标签行业相比,市场仍须依赖进口机,动辄一两千万的投入形成进入的障碍,也是对软包装凹转柔泼的冷水。设备数量越少市场规模就越小,导致相关配件、耗材价格偏高,柔印的运行成本居高不下,这是当前软包装凹转柔的一道天堑,唯有市场规模扩大后,才能步入良性循环。若参照标签行业的发展历程,印刷设备国产化是必经的过程,这只有请国产印刷设备厂加油了!

2. 油墨及材料的差异

标签材料一般印刷适性比较良好,油墨的附着力通常不是问题。再加上高精度标签的印刷通常采用UV墨,在高线数印刷时表现良好,比较不会脏版、堵墨,这是标签柔印的优势。反观软包装,柔印的油墨体系与凹印不同,凹印的溶剂墨对印刷材料的表面张力要求不高(溶剂墨的附着能力很强),凹印的上墨量又大,所以凹印的印刷表现很好。柔印采用醇性墨,附着性能不如溶剂墨,上墨量容易受印刷材料的表面张力影响。尤其在高线数印刷时,油墨的性能十分关键,容易出现上墨不良及堵墨、脏版的情况。东洋纺

3. 标准化推进程度

凹印经过几十年的发展,各方面比较成熟,标准化的执行情况良好。凹印的操作可谓驾轻就熟,行业通行的标准比较统一,少有争议。柔印的标准化在标签行业执行的状况也不错,因此柔印*可以作为行业的主流。但标准化在柔印软包装行业始终未得到足够的重视与发展,这是行业一大软肋,不同的包装厂经常会印出*不同的效果来,这对行业整体的发展不利。

软包装凹转柔面临的挑战及对策

软包装行业凹转柔目前面临的挑战可简单归纳为质量、成本及市场规模几方面:

质量

前面已经介绍过,目前国内软包装柔印的主流线数仍停留在120-133线,所呈现的效果远远不及凹印,造成包装买家对柔印质量不信任的固化思想,柔印的印刷线数势必要提升。但柔印线数的提升绝非单靠制作高线数的印版就能达成,还需要方方面面的条件配合,在这里列举几项:

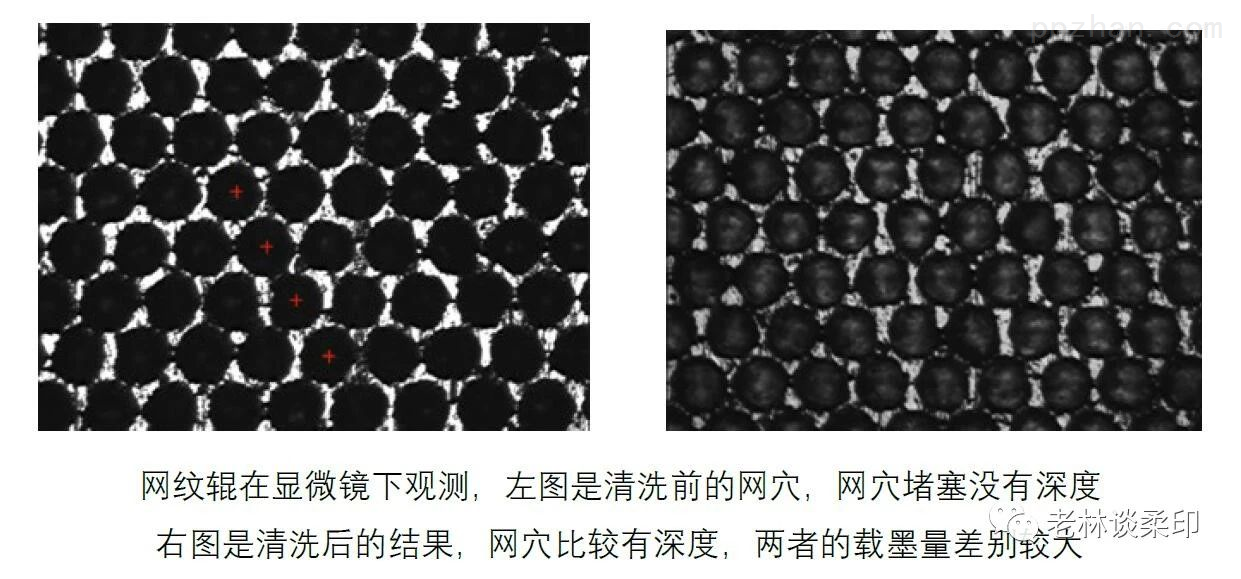

网纹辊 网纹辊被称为柔印机的“心脏",此话一点不假,想要提高柔印的线数,首先就必须提高网纹辊的配置。以150线印刷为例,网纹辊的线数至少在1000线以上。线数只是对网纹辊的基本要求而已,载墨量的重要性绝dui不亚于线数。载墨量的要求分为绝dui值跟均匀程度两方面。过大的载墨量容易造成堵墨及网点扩大异常,不符合高档柔印的要求,因此网纹辊的载墨量必须控制在较低的范围。载墨量均匀程度的重要性不低于载墨量本身,由于高线数网纹辊载墨量本来就低,如果载墨量的波动较大,就会造成整个版面印刷效果不一致。试想网纹辊上的每个网穴是通过激光连续击打雕刻而成,高线数网纹辊的网穴就那么浅,在整个网纹辊幅面上要维持良好的均匀度实属不易。目前市场上的网纹辊交货时都会提供线数、载墨量等数据,但载墨量的数据是否准确?均匀程度如何?是值得进一步关注的问题。

网纹辊除了本身的质量及性能条件外,日常的维护保养也很重要。即便采购了高性能的网纹辊,也可能因日常维护保养不当,造成载墨量下降、载墨不均、刀线、传墨缺失、鬼影、飞墨等影响印刷质量的问题。目前国内网纹辊维护的情况普遍不太理想,这也是制约柔印发展的关键之一。柔性制版机

油墨 柔版上墨量大了容易脏版、网点扩张增加,但载墨量少了导致印刷密度不足。因此柔印对油墨的基本要求是色浓度要高,这样才能解决上墨量少但密度要达标的矛盾。但色浓度高的油墨一般固含量较大,成本比较高,如何兼顾色浓度及成本,将是油墨供应商的重大课题。此外,油墨针对薄膜材料的附着力、高速印刷需要的再溶性、稳定性等性能,也将决定柔印的表现。尤其针对食品包装复合膜,除了印刷效果外还要考虑复合强度、耐蒸煮等问题,研发难度比表印油墨高出许多。软包装柔印油墨的开发也将是左右行业发展的关键之一。

贴版套筒 软包装柔印一般采用贴版套筒,可以简化换版操作、节约换版时间,还能提高印刷的稳定性,前提是使用高质量的套筒。柔印对套筒的要求是尺寸精que 、稳定性及耐用性。一般一个重复周长需要配置六到十支贴版套筒。贴版套筒的生产流程是每一支单独加工,研磨决定外径尺寸及套筒表面质量,这是关键工序。整套套筒的外径尺寸必须相近,否则容易出现套准问题。质量较差的套筒外径可能是不均匀的,就是整个幅面上出现锥度甚至是波浪的现象,容易导致漏印及套准问题。耐用性是指套筒长期受压后出现变形的可能。质量较差的套筒,很快会出现漏印及套准的问题,实际是套筒受压变形造成的。

蜂巢状套筒结构,重量轻强度却很高

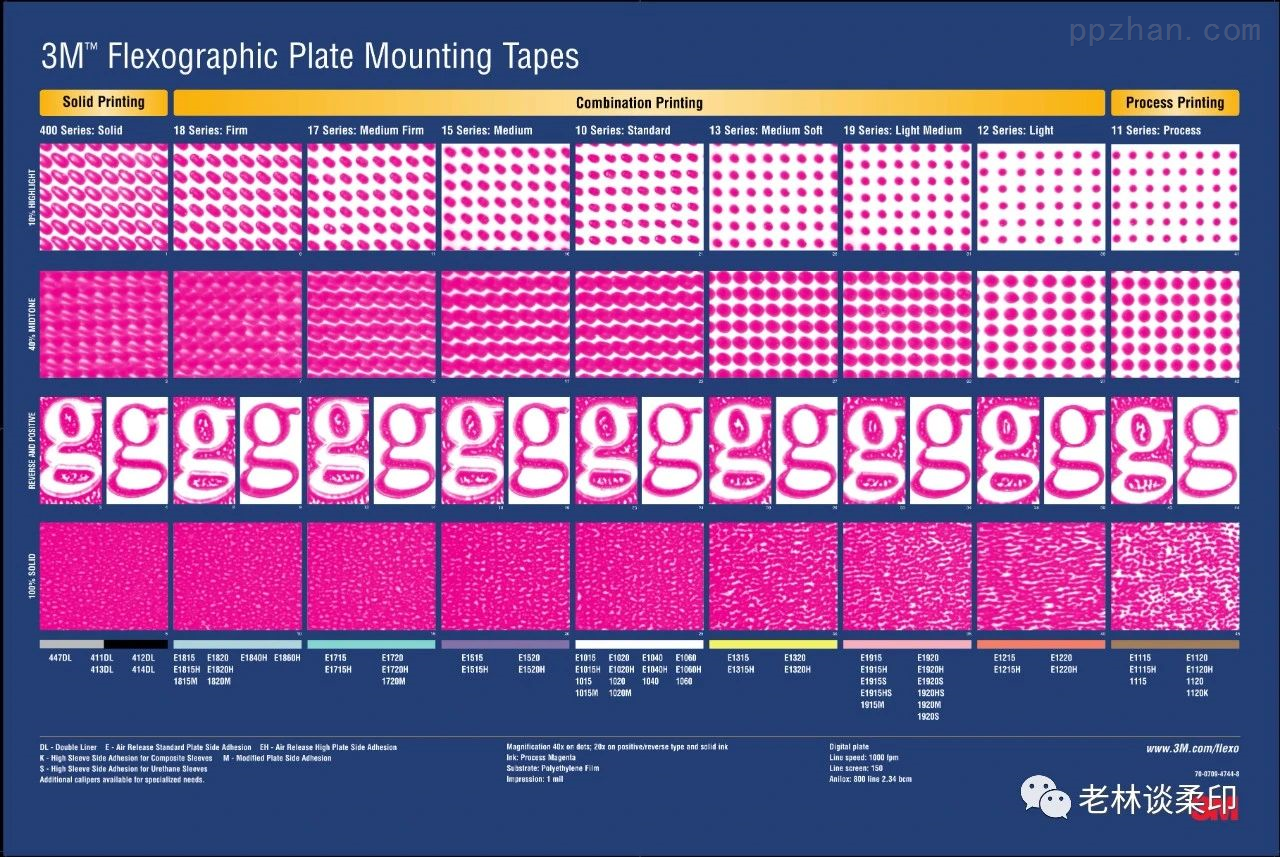

胶带 胶带除了把印版固定在套筒上,还提供印版缓冲及支撑的作用。有经验的印刷操作人员会按实际需要调整胶带的硬度,这是实用的技巧。高硬度的胶带适合实地印刷,可以有效提高密度;低硬度的胶带适合网线印刷,可以降低网点扩大。胶带的回弹性能也必须考虑,回弹性能差的胶带经受不起高速印刷时频繁挤压变形然后回弹的重复过程,回弹不足就会导致漏印及整体密度下降的缺陷,因此选择高品质的胶带才能确保印刷质量及稳定性。

胶带不同硬度的选择

上述这些影响质量的因素听起来很简单,执行起来却很不容易,关键还是我国柔印行业普遍对标准化的忽视(请参考笔者之前发布的“从凹转柔的角度浅谈柔印标准化“)。或是概念的缺失,或是基于成本的考量,结果是导致软包装柔印的质量难以提升、无法稳定。笔者认为目前网纹辊的配置及维护保养是质量议题中最严峻的部分,大家若不重视改善,柔印的质量难以更上一层楼!

请输入账号

请输入密码

请输验证码

以上信息由企业自行提供,信息内容的真实性、准确性和合法性由相关企业负责,包装印刷产业网对此不承担任何保证责任。

温馨提示:为规避购买风险,建议您在购买产品前务必确认供应商资质及产品质量。